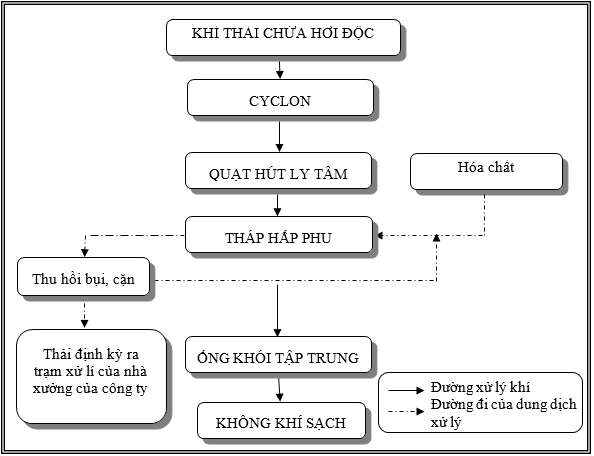

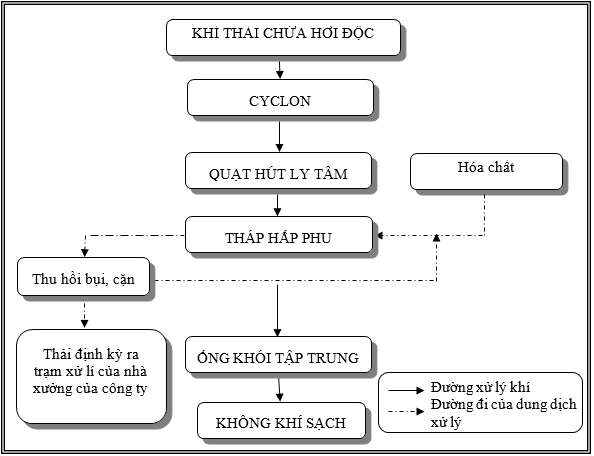

Quy trình xử lý khí thải xi mạ Bụi sinh ra trong quá trình đánh bóng: do bụi kim loại có tỷ trọng nặng nên không phát tán đi xa được, ô nhiễm cao và có thể dùng cyclon để xử lý. Khí thải như hơi kiềm tư công đoan tẩy dầu mỡ,hơi axit tư công đoạn hoạt hoá bề mặt, hơi H2CrO4 và H2SO4 từ khâu mạ crom.

I. Cấu tạo  II. Các phương pháp xử lý khí thải xi mạ 1. Thông gió cho xưởng mạ

II. Các phương pháp xử lý khí thải xi mạ 1. Thông gió cho xưởng mạ + Phòng mạ phải được thiết kế đúng quy định về khoảng cách và diện tích giữa các thiết bị, phải trang bị hệ thống hút khí, sưởi, hút ẩm, sao cho phòng luôn thông thoáng, nhiệt độ không dưới 18 độC, độ ẩm không quá 70-75%. Kho bảo quản hóa chất, phải có quạt hút khí ra từ phía dưới. Các bể tỏa hơi, khí độc hại phải trang bị máng hút khí tại miệng bể tỏa nhiều khí độc hại như bể tẩy đồng và hợp kim đồng… phải đặt trong tủ hút kín.

+ Để kiểm soát hơi axit cromit và hơi kiềm thoát ra trong quá trình mạ. Cũng như quá trình chuẩn bị vật mạ và quá trình mạ thường phát sinh một lượng lớn hơi, khí bụi độc hại đối với con người và làm hư hại máy móc, vì thế xưởng mạ nhất thiết phải được trang bị tốt thiết bị thông gió để đảm bảo vệ sinh công nghiệp.

+ Các bể mạ đều được lắp đặt hệ thống hút và xử lý hơi sinh ra trong quá trình mạ đảm bảo nồng độ hơi, khí thải sau xử lý đạt tiêu chuẩn. Khí thải bao gồm hơi kiềm, hơi axit, hơi kim loại được quạt hút trực tiếp từ các bể đưa vào tháp rửa và được tẩy sạch qua nhiều công đoạn xử lý sau:

- Làm ướt và hạ nhiệt độ khí thải bằng nước phun

- Chặn khí ẩm và đưa khí sạch thoát ra không khí

- Phun nước tẩy rửa độc tố, tuần hoàn sử dụng nước rửa sau đó thải vào bể nước thải để xử lý chung.

2. Thông gió cho phòng máy mài và đánh bóng + Phòng này phát sinh nhiều bụi kim loại, bụi bông vải, bụi hạt mài, đánh bóng… phải đặt phòng này cách xa phòng mạ, phòng thí nghiệm, đồng thời phải hút bụi cục bộ tại bánh mài, bánh đánh bóng và phải cấp gió tươi mát vào chỗ công nhân thao tác máy. Nên tận dụng thông gió và ánh sáng tự nhiên tối đa cho phòng này.Tốc độ không khí trong ống phải đạt 16÷20m/s để cho tốc độ không khí bị hút tại miệng vỏ chụp không thấp hơn 3÷4m/s mới đủ sức hút được bụi kim loại vào ống.Không khí hút từ các máy mài – đánh bóng trước khi thải ra ngoài trời phải được làm sạch hết bụi, bẩn. Thiết bị làm sạch có thể là cyclon, buồng lắng, buồng rửa, lọc ướt…

3. Thông gió cho phòng phun cát và phun bi kim loại Phun cát làm sạch bề mặt kim loại phải dùng tia cát có áp suất lớn 6kg/cm2, hiện nay đang sử dụng phương pháp phun cát ướt hoặc phun bị hay cát kim loại. Phòng phun cát phải cách li khỏi phòng mạ, phòng cơ khí và các phòng bụi khác.

4. Hệ thống ống thông gió Thiết bị tách bụi trong khí thải, dựa trên nguyên tắc tác dụng của trọng lực, lực quán tính và lực ly tâm có thể tách khô hoặc ướt được chia làm ba nhóm thiết bị: buồng lắng, buồng xoáy lốc, cyclon và buồng nón tách bụi, buồng lắng để lắng bụi hạt to có hàm lượng đến 200g/m3, buồng xoáy lốc lắng bằng lực ly tâm, buồng nón và cyclon tách bụi, không khí vào nón lớn tách bụi và ra khỏi nón bằng khe 60 độ, bụi trong nón nhỏ cùng với 5-7% không khí theo ống dẫn đến cyclon rồi tách ra và rơi xuống buồng chứa còn khí thải sẽ đi vào tháp hấp thụ, được rửa và làm sạch, loại bỏ bụi và các khí thải độc hại sau đó dẫn qua ống khói và đưa ra ngoài môi trường.

Công ty TNHH Hưng Thịnh Thiên là doanh nghiệp chuyên tư vấn thiết kế, gia công chế tạo và lắp đặt theo yêu cầu các sản phẩm quạt công nghiệp, quạt nhựa chịu hóa chất… Các loại bồn, bể nhựa chịu hóa chất, bồn xi mạ, bồn lọc túi vải, cyclone… Hệ thống cấp gió tươi và thông gió nhà xưởng, tầng hầm, khu công nghiệp. Hệ thống xử lý bụi và khí thải công nghiệp… Đảm bảo đầy đủ các tiêu chuẩn về môi trường.

Trụ sở công ty : Số 6/13 khu phố Tân Hòa, phường Đông Hòa, thị xã Dĩ An, tỉnh Bình Dương

Xưởng chế tạo : Số 11/8 đường Hai Bà Trưng, thị xã Dĩ An, tỉnh Bình Dương

Điện thoại : 0909 443 241 Or 0384 771 081

Website : www hungthinhthien.com

Email : Info@hungthinhthien.com